Оксикарбонитрация деталей – эффективный способ повышения надёжности арматуры

4 февраля 2019 г.

Материал подготовлен Цицилиным В.В., начальником лаборатории металлов и ТО ООО "БКЗ"

и Калошиным В.И., техническим директором ООО "БКЗ".

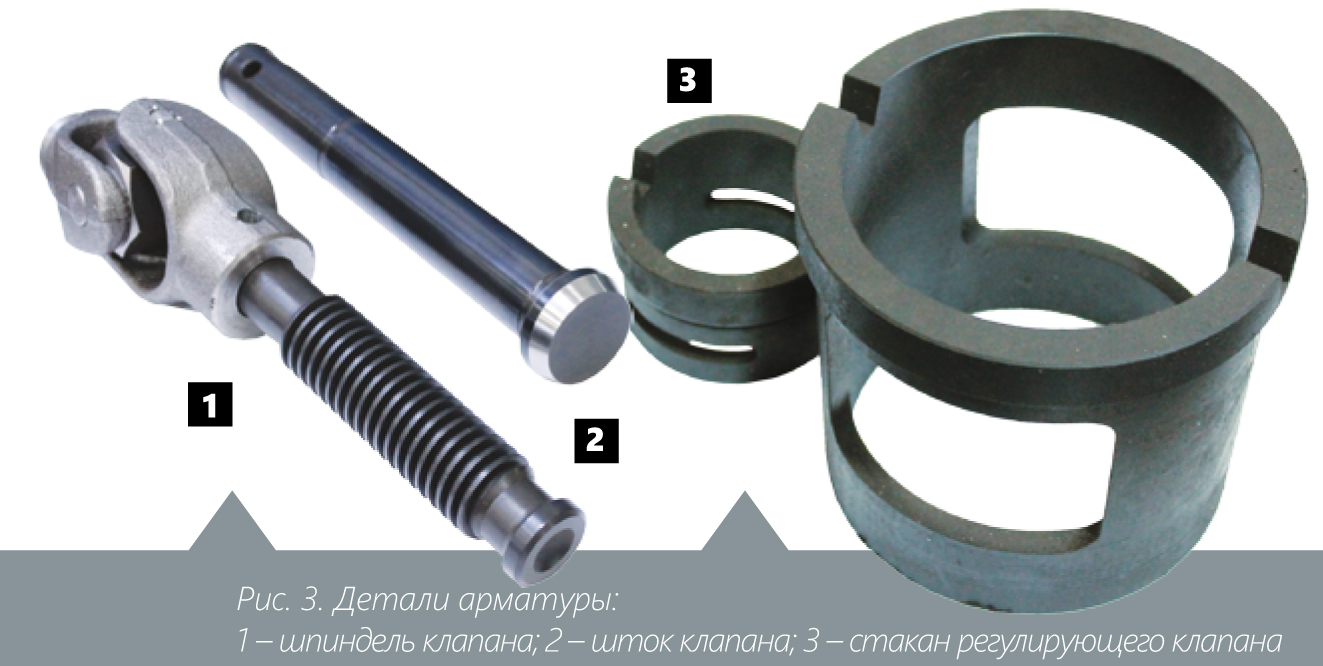

На предприятиях России, производящих арматуру для ТЭС и АЭС (рис. 1,2), для повышения надежности и долговечности деталей (рис. 3) часто используется низкотемпературная технология поверхностного упрочнения – газовое азотирование.

Основное назначение применения этой технологии – повышение поверхностной твердости, износостойкости, коррозионной стойкости в водяной, воздушной и паровой среде. Недостатком технологии газового азотирования является большая длительность технологического цикла, достигающая несколько десятков часов, и повышенная хрупкость азотированного слоя. ООО «Барнаульский котельный завод» применяет намного менее распространенный и значительно более интенсивный метод – жидкостное азотирование в расплавах солей – оксикарбонитрацию.

Оксикарбонитрация – эффективный процесс упрочнения поверхности стальных и чугунных изделий за счёт насыщения её атомарным азотом и углеродом в расплаве солей на основе ционата калия. Атомарные азот и углерод адсорбируются поверхностью металла и диффундируют в неё. Образующиеся нитриды железа и легирующих элементов значительно повышают твёрдость поверхности, износостойкость, задиростойкость, разгаростойкость, коррозионную стойкость. Усталостная прочность повышается на 50-80 %. Поверхностное упрочнение при низкотемпературном процессе не связано с формированием мартенситных структур (как в случае высокотемпературного цианирования), а связано с образованием нитридов и карбонитридов, и сам процесс протекает в условиях, исключающих α – γ превращение. Поэтому локальные разогревы в месте контакта при трении, контактном нагружении не приводят к местному разупрочнению карбонитрированных слоев, чего нельзя избежать в случае мартенситных структур, получаемых при закалке или других видах высокотемпературных процессов и обработок. Это подтверждает заключение по результатам проведенных нами триботехнических испытаний в НГТУ (г. Новосибирск): «…применение химико-термической обработки не оказывает существенного влияния на показатели коэффициента трения как в условиях обильного смазывания минеральным маслом М8Г, так и в условиях периодического смазывания консистентным смазочным материалом «Литол-24». Значения коэффициента трения как для нетермообработанных образцов, так и образцов после оксикарбонитрирации находятся в диапазоне 0,07-0,09. Однако применение оксикарбонитрирования повышает показатели задиростойкости более чем в 2 раза. Предельная нагрузка схватывания у образцов после ХТО составляет 1700 Н (удельная нагрузка 86,6 кг/см2), а у образцов в исходном состоянии – 800 Н (удельная нагрузка 40,7 кг/см2)».

Процессы оксикарбонитрации в расплаве солей идут путем окисления:

2КСN + O2 = 2KCNO

2KCNO + O2 =K2CO3 + 2N + CO

2CO = CO2 + C с выделением атомов азота и углерода в результате окисления цианата.

Не сам цианид калия (КСN), а продукт его окисления – цианат калия (KCNO) – является поставщиком активных атомов азота и углерода в рабочем расплаве. В отличие от цианида цианат калия – вещество неядовитое, пожаро- и взрывобезопасное, хорошо растворимое в воде.

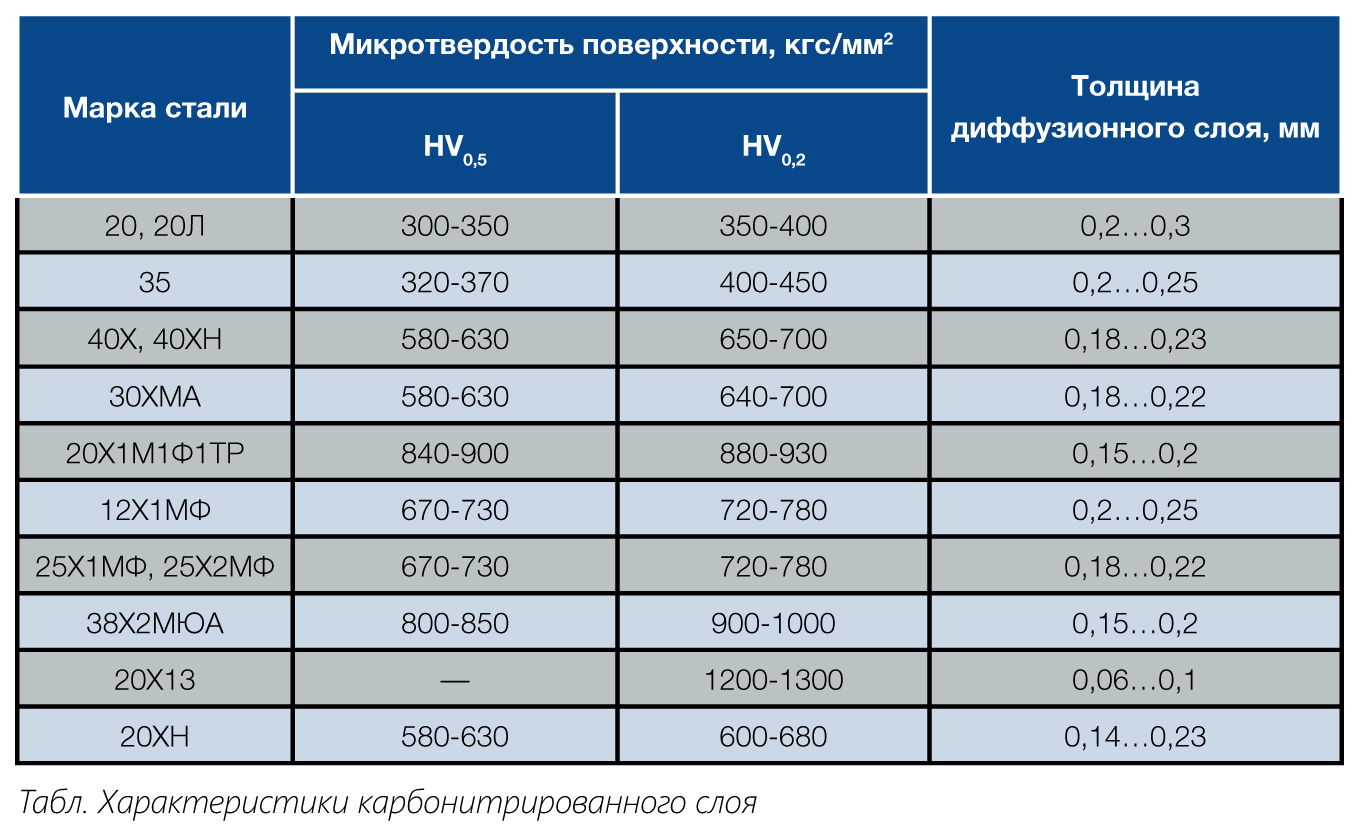

После карбонитрации углеродистых и низколегированных сталей перлитного класса на поверхности детали образуется упрочненный слой, состоящий из двух зон. Верхняя зона толщиной до 15 мкм, по данным рентгеноструктурного анализа, представляет собой карбонитрид Fe3 (N, C) или оксикарбонитрид Fe3 (N, C, О)в зависимости от состава стали. Под карбонитридным слоем располагается диффузионная зона (гетерофазный слой), состоящая из твердого раствора углерода и азота в железе с включениями карбонитридных фаз, твердость которой значительно выше твердости сердцевины и плавно снижается от поверхности к основе. В таблице приведены характеристики карбонитрированного слоя для наиболее часто применяемых в арматуростроении сталей.

Процесс оксикарбонитрации осуществляется на линии, которая включает следующие технологические агрегаты:

- Печь-ванну предварительной обработки. Используется для обезжиривания и окислительного подогрева деталей до 350 °С перед погружением в расплав печи-ванны карбонитрации.

- Печь-ванну карбонитрации. Предназначена для упрочнения поверхности деталей в расплаве на основе цианата калия при температуре 560-570 °С.

- Печь-ванну охлаждения и нейтрализации. Служит для охлаждения деталей до температуры (450H±10 °С) и нейтрализации солей, вынесенных из печи-ванны карбонитрации.

- Печь-ванну охлаждения. Используется для охлаждения деталей до температуры 350 °С и их отмывки от остатков солей предыдущих ванн.

- Ванну промывки в холодной воде. Здесь осуществляется удаление остатков расплава с поверхности деталей и его окончательная отмывка.

- Ванну финишной обработки. Служит для обеспечения товарного вида деталей и их консервации.

Оксикарбонитрация является заключительной операцией технологического процесса изготовления деталей.

Упрочнению подвергаются детали в готовом (чистом) виде с шероховатостью поверхности, соответствующей требованию чертежа.

В целях обеспечения качества карбонитрации, сохранения размеров и геометрии детали перед упрочнением в процессе изготовления должны быть подвергнуты закалке с высоким отпуском. Детали не должны иметь забоин, заусенцев и других поверхностных дефектов. Запрещается подвергать упрочнению детали, имеющие окалину, ржавчину, видимые масляные пятна и прочие загрязнения. Детали должны быть сухими.

Для гарантии качества упрочнения рекомендуется выполнять следующие контрольные операции:

1. Производить измерение микротвёрдости поверхности детали или образца-«свидетеля» на приборе ПМТ-3М при нагрузке 0,5; 0,2; 0,1 кгс.

2. Определять толщину диффузионного слоя путём замера микротвёрдости с интервалом 0,01 мм по ГОСТ 9450-76 на приборе ПМТ-3М при нагрузке 0,05 кгс на шлифах образцов-«свидетелей». Толщина диффузионного слоя определяется расстоянием от поверхности до зоны с твёрдостью, соответствующей твёрдости сердцевины. Для выявления структуры диффузионного слоя рекомендуется травление шлифов 4 %-м спиртовым раствором азотной кислоты.

3. Производить контроль размеров установленными средствами измерения (скоба, нутромер, пассаметр и др.).

По внешнему виду упрочнённая поверхность должна быть чёрного или тёмно-серого цвета без наличия видимых признаков нарушения чистоты поверхности. Допускается наличие на поверхности незначительного мажущего легко стираемого налёта окислов железа чёрного или тёмно-коричневого цвета.

Важно производить контроль температуры всех печей-ванн контрольной термопарой. Детали машин могут быть подвергнуты оксикарбонитрации после любого вида предварительной термической обработки (отжига, нормализации, закалки, улучшения) и в тех случаях, когда термическая обработка не производилась. В любом случае на поверхности деталей образуется износостойкий диффузионный слой, содержащий нитриды и карбонитриды железа и легирующих элементов.

Однако если оксикарбонитрации подвергаются детали, структура которых находится в неустойчивом неравновесном состоянии, то при обработке в ванне карбонитрации произойдут структурные превращения, сопровождающиеся изменением объёма. В результате линейные размеры могут измениться.

При необходимости сохранения после оксикарбонитрации геометрии и линейных размеров, исключения последующей механической обработки, а также обеспечения наилучшего сочетания служебных характеристик диффузионного слоя и сердцевины деталей они перед карбонитрацией должны быть подвергнуты закалке с высоким отпуском, температура которого выбирается, как правило, равной или на 20-40 °С выше температуры карбонитрации.

В ООО «БКЗ» оксикарбонитрация применяется уже более 15 лет, и на сегодняшний день мы не видим более эффективного решения вопроса целого комплекса задач по повышению качественных характеристик деталей в арматуростроении. Процесс карбонитрации прост в осуществлении, не требует сложного оборудования. Стоимость обработки в зависимости от размера детали и компановки садки не превышает 2-5 % детали.

ООО "Барнаульский котельный завод"

656023, Россия, Алтайский край

г. Барнаул, пр.Космонавтов, 6"Э"

телефон +7 (3852) 22-32-67

http://bkzn.ru

E-mail: bkz@bkzn.ru