Главный технолог ООО "БКЗ" об изготовлении задвижек запорных серии 850

22.10.2021

|

Главный технолог предприятия, Зудилов Александр Петрович, о производстве арматуры, имеющей значительные габариты, большую массу и жаропрочный легированный материал корпусных и комплектующих деталей для "Вестника арматуростроителя". |

Барнаульский котельный завод основан в 2003 году. За 18 лет работы практически с нуля было организовано полноценное производство, освоено более 1000 исполнений трубопроводной арматуры. Все структурные подразделения и стадии производства, от разработки конструкторской и технологической документации до приемо-сдаточных испытаний, сосредоточены на территории завода. Производство оснащено современными станками с ЧПУ, обрабатывающими центрами, сварочным оборудованием с ЧПУ, испытательным и контрольным оборудованием. В команде завода работают сотрудники высокой квалификации. Все инженерно-технические работники и специалисты регулярно проходят проверку знания требований промышленной безопасности.

Среди широкого разнообразия выпускаемой нами энергетической арматуры, задвижки серии 850, учитывая их массогабаритные характеристики, относятся к наиболее сложным в изготовлении. Раннее это была номенклатура арматуры, которую производил Чеховский завод энергетического машиностроения. В связи с сокращением производства арматуры на ЧЗЭМ, наше предприятие освоило и выпускает задвижки серии 850, Рр 4,0 МПа; DN 350, 400, 450; Тмах 545оС по собственным ТУ.

В связи с тем, что в проектах энергетических установок ранее были заложены обозначения арматуры по каталогу выпускаемой продукции «ЧЗЭМ», было принято решение сохранить обозначение арматуры серии 850 и на заводе ООО «БКЗ».

Конструкторским отделом БКЗ были выпущены обновленные чертежи задвижек серии 850, соответствующие новым требованиям при изготовлении арматуры и адаптированные к условиям современного производства.

При разработке технологических процессов механической обработки корпусных и комплектующих деталей, сборки и проведения испытаний применены прогрессивные способы обработки, сварки и контроля.

При производстве задвижек серии 850 в качестве корпусных деталей используются отливки из жаропрочной легированной стали марки 15Х1М1ФЛ. Учитывая, что корпусные детали являются наиболее ответственными при изготовлении арматуры, работающей при высоких параметрах: давлении Рр=4,0 МПа и температуре tр=545оС, качество их изготовления должно быть высоким. Все отливки на БКЗ подвергаются неразрушающему методу контроля в полном объеме. Отливки подвергаются 100% контролю поверхности методом магнито-порошковой дефектоскопии, а концы патрубков контролируются методом ультразвуковой дефектоскопии.

Механическая обработка корпусов арматуры серии 850 производится на расточных станках с ЧПУ за одну установку, что обеспечивает высокую точность исполнения размеров и взаимного расположения поверхностей.

Запорная арматура на БКЗ выпускается с обеспечением плотности затвора по классу герметичности «А», что полностью исключает протечки. В связи с этим к наплавке и обработке уплотнительных поверхностей тарелок и седел предъявляются особые требования по обеспечению качества наплавки, шероховатости и плоскостности. Наплавка уплотнительных поверхностей тарелок и седел производится на высокотехнологичном сварочном оборудовании с ЧПУ методом плазменно-порошкового напыления, что обеспечивает высокую износостойкость уплотнительных поверхностей. Качество наплавки контролируется методом цветной дефектоскопии (капиллярная дефектоскопия).

Механическая обработка деталей затвора: тарелок и седел производится на токарных станках с ЧПУ с применением прогрессивного режущего инструмента, что обеспечивает высокую производительность, точность размеров и качество обработанных поверхностей. Доводка уплотнительных поверхностей для обеспечения плоскостности и шероховатости поверхности 10, 11 классов на седлах и тарелках производится на чугунных притирах с применением притирочного микропорошка М28, марки 64С. Притиры изготавливаем сами из литого чугуна марки СЧ15-20. Доводка притирочных поверхностей на притирах осуществляется способом «по методу трех плит», что обеспечивает высокую плоскостность поверхностей. В качестве приспособления для притирки применяется эксцентриковая оправка, которая обеспечивает плоскопараллельное движение притираемой детали, что обеспечивает высокую производительность, хорошее качество поверхности и плоскостность. Применяемое оборудование: радиально-сверлильный станок. Такой способ доводки-притирки уплотнительных поверхностей достаточно простой и экономичный, по сравнения с притирочным станком, который предлагают заводы по производству оборудования для изготовления арматуры.

Сборка арматуры серии 850 осуществляется на сборочном участке, оборудованном стендами, грузоподъемными механизмами, необходимыми приспособлениями и пневматическими инструментами.

Завершающим процессом при производстве арматуры является проведение гидроиспытания на прочность и плотность материала корпусных деталей, плотность изделия в сборе и проведение гидроиспытания на плотность затвора. Гидроиспытание производится на стендах, аттестованных с участием АЦСМ (Алтайский центр стандартизации и метрологии). Результаты гидравлических испытаний арматуры регистрируются в журнале ОТК. На сборочном участке производится консервация и частичная упаковка арматуры.

Для обеспечения сохранности наружной поверхности арматуры во время транспортировки и хранения производится окраска. В качестве покрытия используется грунтовка марки ХВ-0278. Инструкция по покраске разработана таким образом, чтобы обеспечить срок хранения не менее 3 лет.

Подводя итог, на примере освоенной и выпускаемой ООО «БКЗ» арматуры серии 850 хотелось показать, что коллектив завода способен решать сложные задачи в плане проектирования и изготовления сложных изделий.

Для примера выбрана серия 850 задвижек запорных потому, что эта арматура имеет значительные габариты, большую массу и жаропрочный и легированный материал корпусных и комплектующих деталей. Большие габаритные размеры требовали принятия определенных решений при разработке технологических процессов обработки. Большая масса комплектующих деталей требует применения соответствующих подъемно-транспортных устройств, разработки габаритной оснастки и приспособлений. Сварочные процессы при сварке жаропрочных и легированных материалов также имеют свои особенности.

Все эти вопросы и задачи успешно решаются коллективом специалистов и инженерно-технических работников завода, что подтверждается большим количеством типоразмеров выпускаемой продукции, значительным объемом производства и отсутствием рекламаций со стороны заказчика.

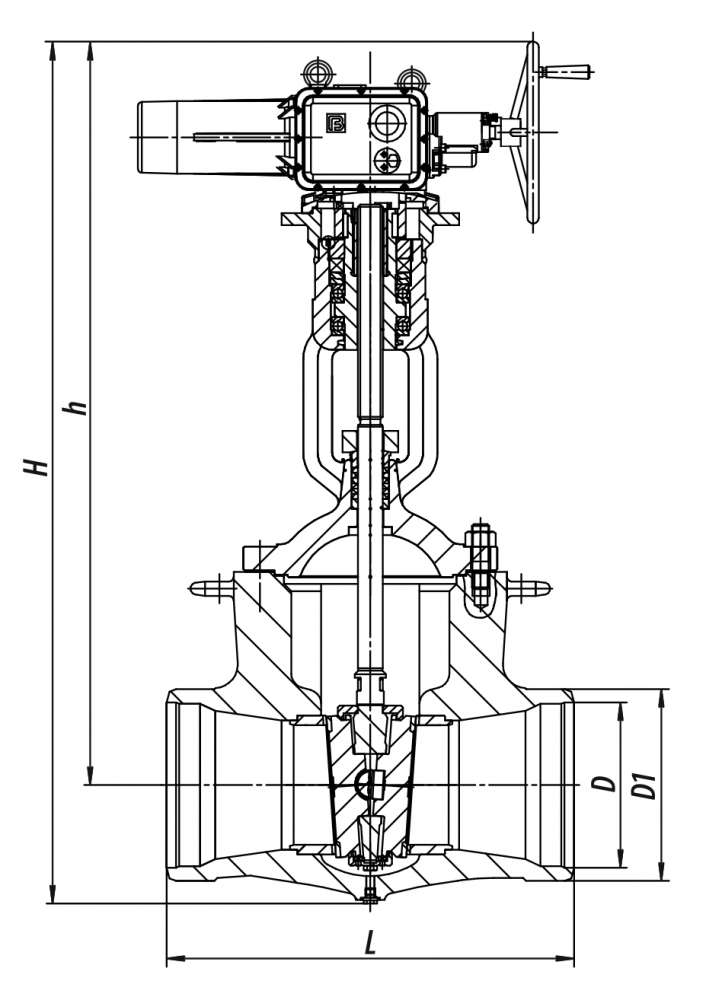

Задвижка запорная серии 850-450-Э. Технические характеристики:

|

|

H, мм: |

2495 |

|

L, мм: |

1000 |

|

|

D1, мм: |

480 |

|

|

D, мм: |

424 |

|

|

Масса, кг: |

2259 |

Задвижка запорная серии 850 служит в качестве устройства для герметичного перекрытия трубопроводов пара основных технологических систем ТЭС и энергопредприятий.

ООО "Барнаульский котельный завод"

656023, Россия, Алтайский край

г. Барнаул, пр.Космонавтов, 6"Э"

Отдел продаж: +7 (3852) 33-66-67

http://bkzn.ru

E-mail: bkz@bkzn.ru